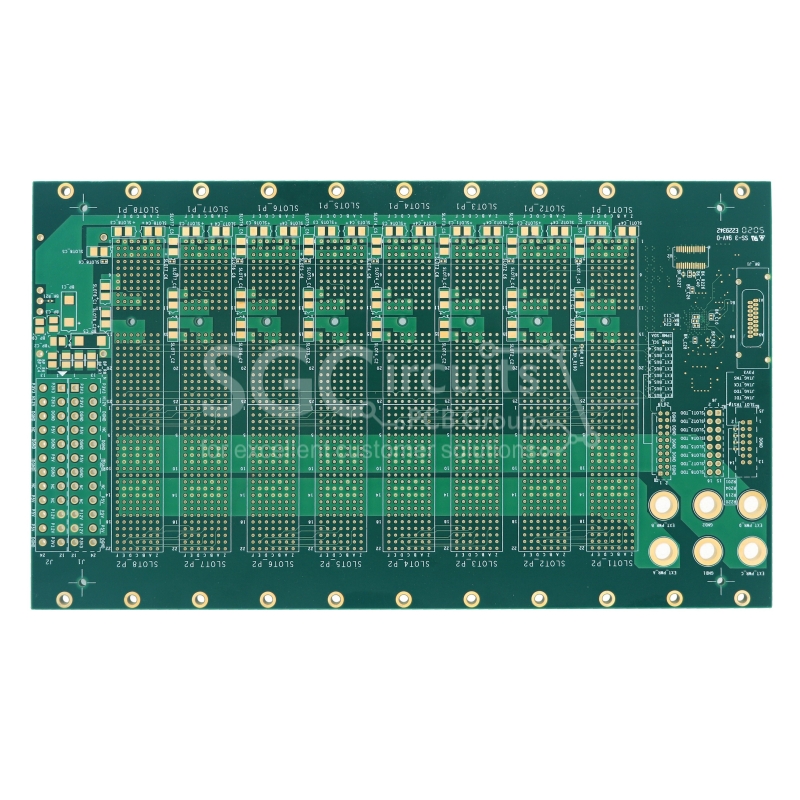

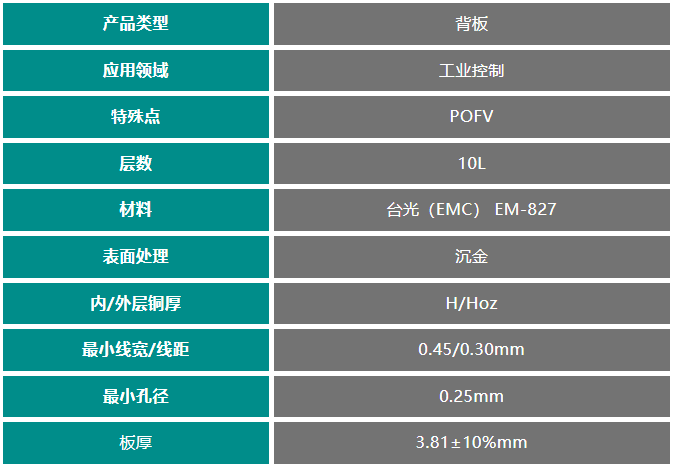

10層工控背板

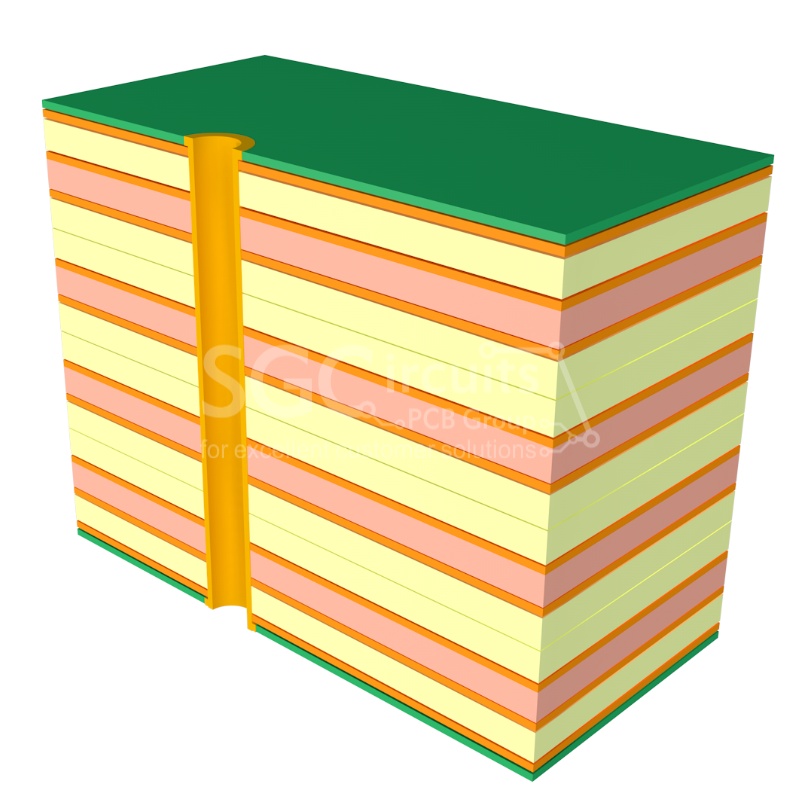

結構圖

背板PCB制造難點

背板負責連接電源板、管理板、交換板和業務板,并實現電氣連接和信號傳輸。大容量背板的層數在20到60層,板厚4mm到12mm,通孔數從30,000到100,000,背板的信號傳輸質量和可靠性越來越重要。背板PCB的制造過程也對內層線路、壓合、鉆孔、電鍍和背鉆等工序都提出了更高的要求。

內層線路 傳統曝光機對位精度在±25μm,層間對位精度大于50μm;由于背板的層數比較多需要使用激光直接成像機(LDI),圖形對位精度可以提高到15μm左右,層間對位精度控制30μm以內。 由于線寬線距小,細密線路信號層較多,導致內層制作時,開短路增多,微短增多,AOI漏檢的幾率變大。內層芯板厚度較薄,容易褶皺導致曝光不良,蝕刻過機時容易卷板,導致報廢率上升。 壓合控制 壓合的難點在于多張內層芯板和半固化片疊加,壓合生產時容易產生滑板、分層、樹脂空洞和氣泡殘留等缺陷。工程在設計背板的疊層結構時,需充分考慮材料的耐熱性、耐電壓、填膠量以及介質厚度,并設定合理的壓合程序。 壓合前層間定位方式主要包括:四槽定位(pin-lam)、熱熔(thermocouple heating)、鉚釘、熱熔與鉚釘結合。對于背板采用四槽定位方式,或使用熔合+鉚合方式制作,OP沖孔機沖出定位孔,沖孔精度控制在±25μm。 鉆孔技術 由于背板超厚,對鉆頭磨損嚴重,容易折斷鉆刀,對于落速和轉速需要適當的下調。此外,過多的灰塵可能會堵塞孔洞,并可能造成毛刺,從而大大降低背板PCB性能。背板鉆孔時需要遵循以下原則: 鉆孔前精確測量板的漲縮,提供精確的系數; 當PCB的層數≥14層、孔徑≤0.2mm或孔到線距離≤0.175mm,需要采用孔位精度≤0.025mm的鉆機生產; 直徑φ4.0mm以上孔徑采用分步鉆孔,厚徑比12:1采用分步鉆,正反鉆孔方法生產; 控制鉆孔披鋒及孔粗,高層板盡量采用全新鉆刀鉆孔,孔粗控制25um以內。 電鍍能力 由于背板較厚,縱橫比會很高,極易出現空洞、無鍍銅或者鍍層不均勻的情況。背板在凹蝕時,需要選擇潤濕性能好的凹蝕溶液,同時通過水平振動使凹蝕液順利通過整個孔,趕走氣泡,除去環氧樹脂,增加沉銅層和電鍍層的結合力。在電鍍沉銅時,選擇活性比較高的沉銅藥水,采用脈沖式水平鍍銅工藝。 背鉆殘樁(stub) 對高速信號而言,殘樁會導致信號失真甚至數據傳輸失敗。因此,在采用背鉆工藝前應仿真評估殘樁對高速信號傳輸的影響。根據經驗值當殘樁的長度小于0.25mm時,對高速信號的影響可以忽略不計。 聲明:文章內容整理自網絡公開素材,版權歸原作者平臺所有,僅用于信息分享,如有侵權請聯系刪除。