什么是PCB表面處理工藝?

PCB上沒有阻焊層覆蓋的銅表面,如元器件的焊盤、金手指、機械孔等。如果沒有保護涂層,銅表面很容易被氧化,從而影響PCB可焊接區域的裸銅和元件之間的焊接。

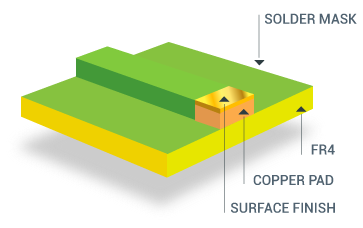

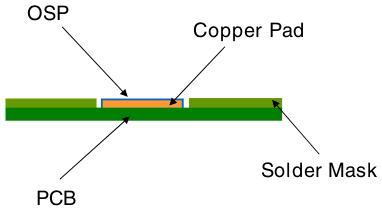

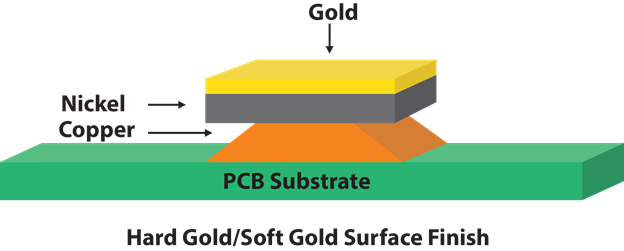

如下圖所示,表面處理位于PCB的最外層,位于銅層之上,起到銅表面“涂層”的作用。

表面處理主要功能是保護裸露的銅表面不被氧化電路,從而在焊接時提供可焊表面進行焊接。

PCB表面處理工藝分類

PCB表面處理工藝分為以下幾類:

熱風焊料整平(HASL)

沉錫(浸錫) (ImSn)

化學鎳金(沉金) (ENIG)

有機可焊性防腐劑 (OSP)

沉銀(化學銀) (ImAg)

化學鍍鎳化學鍍鈀浸金 (ENEPIG)

電鍍鎳金(電解金)Electrolytic Nickel/Gold

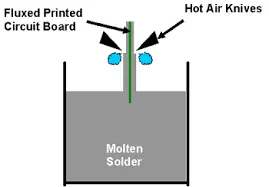

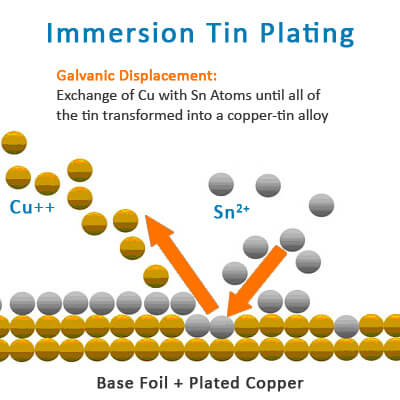

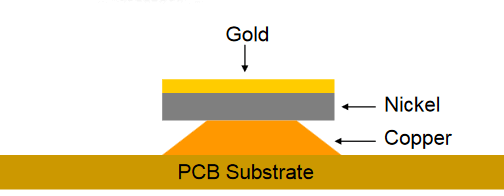

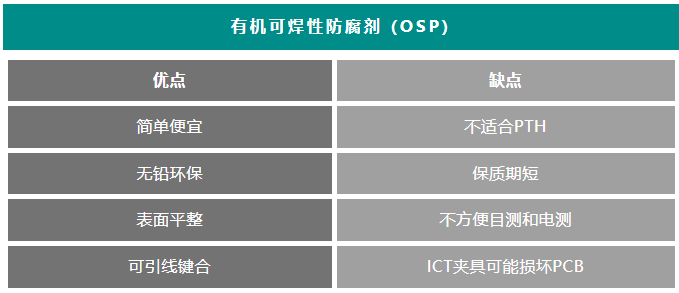

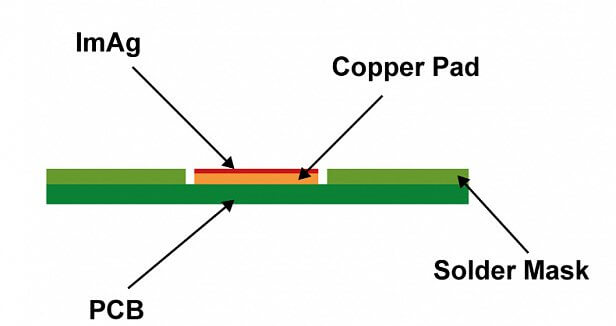

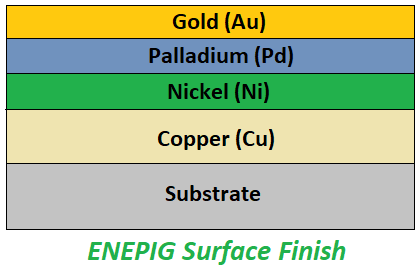

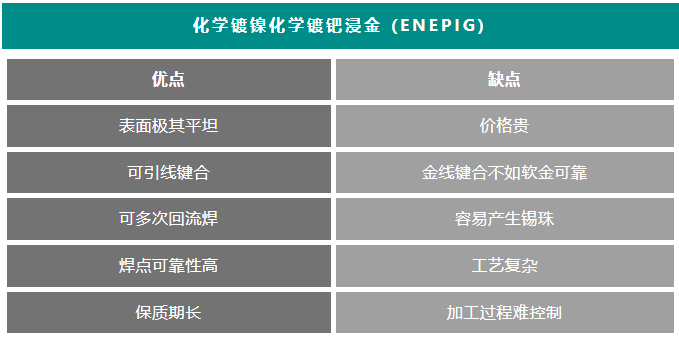

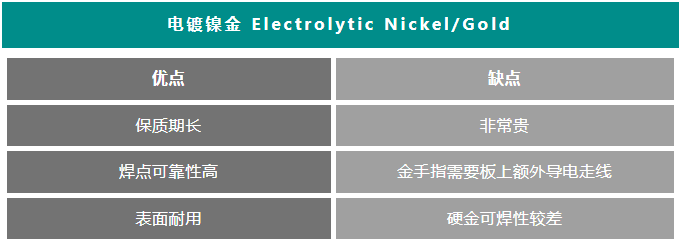

熱風焊料整平(HASL) 熱風焊料整平 Hot Air Solder Level (HASL),俗稱噴錫, 分為無鉛噴錫和有鉛噴錫,是最常用也是價格相對便宜的表面處理工藝。 PCB的保存壽命可達12個月,工藝溫度250℃,表面處理的厚度范圍1-40um。 噴錫工藝,會將電路板浸入熔融焊料(錫/鉛)中,讓焊料覆蓋PCB上裸露的銅表面。PCB離開熔化的焊料時,高壓熱空氣通過氣刀吹過表面,使焊料沉積平整并去除多余的焊料。 噴錫工藝的過程需要掌握:焊接溫度、風刀風溫、風刀壓力、浸焊時間、提升速度等。保證PCB完全浸入熔化的焊料中,風刀可以在焊料凝固前將焊料吹起,風刀壓力能夠最大限度減少銅表面的彎月面并不會出現焊料橋接。 沉錫(浸錫) (ImSn) 沉錫(浸錫)Immersion Tin (ImSn) 是一種通過化學置換反應沉積的金屬飾面,直接施加在電路板的基礎金屬(即銅)上,能夠滿足小間距元器件對于PCB表面平整度的要求。 沉錫能保護底層銅在3-6個月的保質期內不被氧化,由于所有焊料都是錫基的,沉錫層可以匹配任何類型的焊料。在錫浸液中加入有機添加劑后,錫層結構呈顆粒狀結構,克服了錫須和錫遷移帶來的問題,同時還具有良好的熱穩定性和可焊性。 沉錫工藝溫度50℃,表面處理厚度在0.8-1.2um。特別適合通過壓接進行連接的PCB,比如通信背板。 化學鎳金(沉金) (ENIG) 化學鎳金(化學鍍鎳浸金)(沉金)Electroless Nickel Immersion Gold (ENIG),能夠滿足小間距器件(BGA和μBGA)對于表面平整度和無鉛加工對PCB的要求。 ENIG由兩層金屬涂層組成,鎳通過化學工藝沉積在銅表面,然后通過置換反應涂上金原子。鎳的厚度為3~6μm,金的厚度為0.05~0.1μm。鎳充當銅的屏障,是元器件實際焊接到的表面,金的作用是在儲存過程中防止鎳氧化,保質期能達到一年左右,而且可以保證出色的表面平整度。 沉金工藝在高密度板、常規硬板和軟板上都有廣泛的應用,可靠性高,支持使用鋁線做引線鍵合。廣泛應用于消費、通信/計算、航空航天和醫療等行業。 有機可焊性防腐劑 (OSP) 有機可焊性防腐劑 organic solderability preservatives (OSP) ,是在暴露的銅上涂上一層非常薄的材料保護層,從而保護銅表面免受氧化。 有機膜具有抗氧化、抗熱震、防潮等特性,可以保護銅表面在正常環境下不被氧化或硫化等。在后高溫焊接環節,有機膜會很容易被助焊劑快速去除,使裸露的干凈銅面立即與熔化的焊錫結合,在極短的時間內形成牢固的焊點。 OSP是一種水基有機化合物,可選擇性地與銅結合,在焊接前保護銅面。與其他無鉛表面處理工藝相比,非常環保,因為其他表面處理工藝會有毒性或能耗更高。 沉銀(化學銀) (ImAg) 沉銀(化學銀)Immersion silver (ImAg),是通過將 PCB浸入銀離子槽中通過置換反應,直接給銅鍍上一層純銀。銀具有穩定的化學性質。經過浸銀工藝加工的PCB即使暴露在熱、潮濕和污染的環境中,即便表面會失去光澤,仍能保持良好的電氣性和可焊性。 有時為以防止銀與環境中的硫化物發生反應,沉銀會與OSP涂層結合使用。對于大多數應用,沉銀可以取代沉金。如果PCB中不希望引入磁性材料(鎳)時,可以選擇使用沉銀。 沉銀的表面厚度是0.12~0.40μm,保質期是6至12個月,沉銀工藝對于加工過程中表面的清潔度敏感,需要保證整個生產過程不會帶來沉銀表面污染。沉銀工藝適合需要EMI屏蔽的PCB,薄膜開關和鋁線鍵合等應用。 化學鍍鎳化學鍍鈀浸金 (ENEPIG) 化學鍍鎳化學鍍鈀浸金(ENEPIG)與ENIG相比,ENEPIG在鎳和金之間多了一層鈀,進一步保護鎳層免受腐蝕,防止ENIG表面處理可能出現的黑墊,因而表面光潔度更有優勢。鎳的沉積厚度約為3~6μm,鈀的厚度約為0.1~0.5μm,金的厚度為0.02~0.1μm。雖然金層厚度比ENIG薄,但價格更貴。 銅-鎳-鈀-金的層結構,可直接引線鍵合到鍍層。最后一層金層非常薄,很軟,過度的機械損傷或深度劃痕可能會暴露鈀層。 電鍍鎳金(電解金)Electrolytic Nickel/Gold 電鍍鎳金分為“硬金”和“軟金”。 硬金純度較低(99.6%),常用于金手指(PCB邊緣連接器)、PCB觸點或其他硬磨損區域。金的厚度可以根據要求而變化。 軟金更純凈(99.9%),通常用于引線鍵合。 硬電解金 硬金是一種含有鈷、鎳或鐵絡合物的金合金。鍍金和銅之間使用低應力鎳。硬金適合用于使用頻繁且極有可能磨損的組件,例如:載板、金手指、按鍵PAD。 硬金表面處理的厚度會因應用而異,IPC 最大可焊厚度建議為17.8μin,IPC1類和2類應用建議25μin金和 100μin鎳,IPC3類應用建議50μin金和100μin鎳。 軟電解金 主要用于需要引線鍵合與高可焊性要求的PCB,與硬金相比,軟金焊接的接頭更牢固。 軟電解金表面處理 如何選擇PCB表面處理工藝?

PCB表面處理工藝會直接影響產量、返工數量、現場故障率、測試能力、廢品率。為了最終產品的質量和性能,必須選擇滿足設計需求的表面處理工藝。在工程中可以從以下角度考慮:

焊盤平整度 焊盤平整度直接影響PCBA的焊接質量,尤其是板子上如果有比較大的BGA或者間距更小的μBGA時,需要焊盤表面的保護層薄而均勻時可以選擇ENIG、ENEPIG 和OSP。 可焊性和潤濕性 可焊性始終是PCB的是一個關鍵因素,在滿足其他要求的前提下,優選選擇可焊性高的表面處理工藝,從而保證回流焊的良率。 焊接次數 PCB要焊接或者返工多少次?OSP的表面處理工藝不適合兩次以上的返工。這個時候也會選擇復合的表面處理工藝,如沉金+OSP,目前智能手機等高端電子產品會選擇這種處理工藝。 RoHS合規性 PCBA里的鉛元素主要來源于元器件引腳、PCB焊盤和焊料。為了符合ROHS規定,PCB的表面處理方式也要符合ROHS規范。比如:沉金(ENIG)、沉錫、沉銀和OSP等都復合ROHS規范。 金屬鍵合 如果需要金線或鋁線鍵合,可能僅限于ENIG、ENEPIG和軟電解金。 焊點可靠性 PCB的表面處理工藝也會影響PCBA最終的焊接質量,如果需要高可靠的焊點,可以選擇使用沉金或者鎳鈀金工藝。